วงจรชีวิตผลิตภัณฑ์

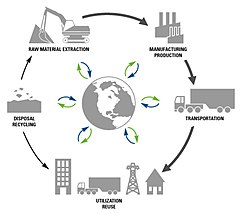

ในภาคอุตสาหกรรม การจัดการวงจรชีวิตผลิตภัณฑ์ (อังกฤษ: Product Lifecycle Management: PLM) คือกระบวนการบริหารจัดการผลิตภัณฑ์ตั้งแต่เริ่มต้นแนวคิด ไปจนถึงขั้นตอนการออกแบบ วิศวกรรม และ การผลิต รวมไปถึงการบริการและการกำจัดผลิตภัณฑ์ที่ผลิตเสร็จแล้ว[1][2] PLM บูรณาการ บุคลากร ข้อมูล กระบวนการ และระบบธุรกิจเข้าด้วยกัน อีกทั้งยังเป็นเสาหลักข้อมูลผลิตภัณฑ์ให้แก่บริษัทและเครือข่ายธุรกิจที่เกี่ยวข้อง[3]

ประวัติศาสตร์

แก้แรงบันดาลใจเบื้องต้นสำหรับกระบวนการทางธุรกิจที่กำลังเฟื่องฟูซึ่งปัจจุบันเรียกว่า การจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) มาจาก บริษัทอเมริกันมอเตอร์ส (American Motors Corporation: AMC)[4][5] ฟรองซัวส์ คาสติ้ง (François Castaing) รองประธานฝ่ายวิศวกรรมผลิตภัณฑ์และพัฒนาผลิตภัณฑ์ กล่าวว่า ในปี พ.ศ. 2528 บริษัทผู้ผลิตรถยนต์แห่งนี้กำลังมองหาแนวทางในการเร่งกระบวนการพัฒนาผลิตภัณฑ์เพื่อให้สามารถแข่งขันได้ดียิ่งขึ้นกับคู่แข่งที่มีขนาดใหญ่กว่า[6] AMC มุ่งเน้นการวิจัยและพัฒนาไปที่การยืดอายุผลิตภัณฑ์ของรถรุ่นเด่น โดยเฉพาะรถจี๊ป เนื่องจากขาด "งบประมาณมหาศาลของเจเนรัลมอเตอร์, ฟอร์ด และคู่แข่งจากต่างประเทศ"[7] หลังจากเปิดตัวรถ จี๊ปเชอโรกี (XJ) ขนาดกะทัดรัด ซึ่งเป็นรถยนต์ที่จุดกระแสตลาดรถยนต์อเนกประสงค์ (Sport Utility Vehicle: SUV) ยุคใหม่ AMC ก็ได้เริ่มต้นพัฒนาโมเดลใหม่ ซึ่งต่อมาได้กลายเป็น จี๊ปแกรนด์เชอโรกี (Jeep Grand Cherokee) ในความพยายามเบื้องต้นคือเพื่อเร่งกระบวนการพัฒนาผลิตภัณฑ์ด้วยระบบซอฟต์แวร์ออกแบบด้วยคอมพิวเตอร์ (computer-aided design: CAD) ซึ่งช่วยเพิ่มประสิทธิภาพการทำงานของวิศวกร[6] ส่วนที่สองของความพยายามนี้คือ ระบบการสื่อสารรูปแบบใหม่ ช่วยให้สามารถแก้ไขปัญหาความขัดแย้งได้เร็วขึ้น รวมถึงลดการแก้ไขงานวิศวกรรมที่มีต้นทุนสูง เนื่องจากแบบร่าง และ เอกสารทั้งหมดอยู่ในฐานข้อมูลกลาง[6] การจัดการข้อมูลผลิตภัณฑ์นี้มีประสิทธิภาพมาก จนกระทั่งหลังจากที่ ไครสเลอร์ (Chrysler) ซื้อ บริษัท AMC ระบบนี้ก็ถูกนำไปขยายใช้ทั่วทั้งองค์กร เชื่อมโยงทุกคนที่เกี่ยวข้องในการออกแบบและสร้างผลิตภัณฑ์[6] ในขณะที่ ไครสเลอร์ เป็นผู้ริเริ่มนำเทคโนโลยี PLM มาใช้ในช่วงแรก บริษัทก็สามารถกลายเป็นผู้ผลิตในอุตสาหกรรมรถยนต์ที่มีต้นทุนต่ำที่สุด โดย บันทึกค่าใช้จ่ายในการพัฒนาซึ่งลดลงเหลือเพียงครึ่งหนึ่งของค่าเฉลี่ยของอุตสาหกรรมภายในกลางทศวรรษ 1990 (พ.ศ. 2533 - 2543)[6]

รูปแบบ

แก้ระบบการจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) มีบทบาทสำคัญในการช่วยเหลือองค์กรต่างๆ รับมือกับความซับซ้อนที่เพิ่มมากขึ้น และความท้าทายด้านวิศวกรรมในการพัฒนาผลิตภัณฑ์ใหม่สำหรับตลาดโลกที่มีการแข่งขันสูง[8]

การจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) ควรแยกออกจาก 'การบริหารจัดการวงจรชีวิตผลิตภัณฑ์ (ทางการตลาด)' (Product Life-Cycle Management: PLCM)

- PLM เน้นที่ ด้านวิศวกรรม ของผลิตภัณฑ์ ครอบคลุมตั้งแต่การจัดการข้อมูลคุณสมบัติและรายละเอียดต่างๆ ของผลิตภัณฑ์ ตลอดกระบวนการพัฒนาและอายุการใช้งาน

- PLCM เน้นที่ การบริหารเชิงพาณิชย์ ของผลิตภัณฑ์ในตลาดธุรกิจ โดยมุ่งเน้นที่ต้นทุนและการวัดผลทางยอดขาย

การจัดการวงจรชีวิตผลิตภัณฑ์ถือเป็นหนึ่งใน เสาหลัก 4 ประการของโครงสร้างเทคโนโลยีสารสนเทศสำหรับองค์กรการผลิต[9] บริษัททุกแห่งจำเป็นต้องบริหารจัดการการสื่อสารและข้อมูลกับ

- ลูกค้า (CRM- การจัดการความสัมพันธ์กับลูกค้า)

- ซัพพลายเออร์ และการจัดการความสัมพันธ์กับผู้จำหน่าย (SCM- การจัดการห่วงโซ่อุปทาน)

- ทรัพยากร ภายในองค์กร (ERP- การวางแผนทรัพยากรองค์กร)

- การวางแผนและพัฒนาผลิตภัณฑ์ (PLM)

PLM รูปแบบหนึ่งเรียกว่า PLM ที่เน้นบุคลากรเป็นหลัก ในขณะที่ระบบ PLM แบบดั้งเดิมมักถูกนำไปใช้ในช่วงการปล่อยผลิตภัณฑ์ออกสู่ตลาดเท่านั้น PLM ที่เน้นบุคลากรเป็นศูนย์กลางจะเน้นไปที่ ขั้นตอนการออกแบบ

ในปี พ.ศ. 2552 เทคโนโลยีสารสนเทศและการสื่อสาร (ICT) ที่พัฒนาขึ้น โดยเฉพาะอย่างยิ่ง โครงการ PROMISE ที่ได้รับทุนจากสหภาพยุโรป (ดำเนินการระหว่างปี พ.ศ. 2547-2551) มีบทบาทสำคัญในการยกระดับระบบการจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) ขยายขอบเขตไปไกลกว่า PLM แบบดั้งเดิม และรวมข้อมูลเซ็นเซอร์และ 'ข้อมูลเหตุการณ์วงจรชีวิต' แบบเรียลไทม์เข้ากับ PLM รวมถึงการอนุญาตให้มีการเปิดเผยข้อมูลนี้ ให้กับผู้เล่นที่แตกต่างกันในวงจรชีวิตรวมของผลิตภัณฑ์แต่ละรายการ (ปิดวงจรข้อมูล) ผลลัพธ์ คือ ระบบการจัดการวงจรปิด (Closed-Loop Lifecycle Management: CL2M) ซึ่งเป็นการต่อยอดแนวคิด PLM แบบดั้งเดิม

ประโยชน์

แก้ประโยชน์ที่ได้รับการบันทึกไว้ของการจัดการวงจรชีวิตผลิตภัณฑ์ได้แก่:[10][11]

- ลดระยะเวลาในการนำสินค้าออกสู่ตลาด

- เพิ่มยอดขายในราคาเต็ม

- ยกระดับคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์

- ลดต้นทุนการสร้างต้นแบบ

- สร้างใบเสนอราคาได้แม่นยำและรวดเร็วขึ้น

- ระบุโอกาสทางการขายและผลประกอบการที่อาจเกิดขึ้นได้อย่างรวดเร็ว

- ประหยัดต้นทุนผ่านการนำข้อมูลเดิมมาใช้ซ้ำ

- กรอบการทำงานสำหรับการปรับปรุงผลิตภัณฑ์

- ลดการสูญเสีย

- ประหยัดต้นทุนผ่านการบูรณาการเวิร์คโฟลว์ด้านวิศวกรรมอย่างสมบูรณ์

- เอกสารประกอบที่ช่วยพิสูจน์การปฏิบัติตามข้อกำหนด RoHS หรือ หัวข้อ 21 CFR ส่วนที่ 11

- สร้างช่องทางให้ผู้ผลิตตามสัญญาเข้าถึงข้อมูลผลิตภัณฑ์ส่วนกลาง

- การจัดการความผันผวนตามฤดูกาล

- ปรับปรุงการคาดการณ์เพื่อลดต้นทุนวัตถุดิบ

- เพิ่มประสิทธิภาพการทำงานร่วมกันในห่วงโซ่อุปทาน

ภาพรวมของการจัดการวงจรชีวิตผลิตภัณฑ์

แก้ภายใน PLM มีห้าส่วนหลัก;

- วิศวกรรมระบบ (Systems Engineering: SE) มุ่งเน้นตอบสนองความต้องการทั้งหมด โดยเฉพาะความต้องการของลูกค้า และประสานกระบวนการออกแบบระบบ โดยมีบุคลากรจากทุกสาขาที่เกี่ยวข้องเข้าร่วม วิศวกรรมความน่าเชื่อถือ (Reliability Engineering) เป็นส่วนย่อยที่สำคัญภายในวิศวกรรมระบบ มีบทบาทสำคัญในกระบวนการบริหารจัดการวงจรชีวิตผลิตภัณฑ์

- การจัดการผลิตภัณฑ์และพอร์ตโฟลิโอ2 (Product and Portfolio Management: PPM) มุ่งเน้นการจัดสรรทรัพยากร ติดตามความคืบหน้า วางแผนการพัฒนาผลิตภัณฑ์ใหม่ ที่อยู่ระหว่างดำเนินการ (หรืออยู่ในสถานะพัก) การจัดการพอร์ตโฟลิโอ เป็นเครื่องมือช่วยเหลือฝ่ายบริหารในการติดตามความคืบหน้าของผลิตภัณฑ์ใหม่ และตัดสินใจในการแลกเปลี่ยนทรัพยากรที่มีอยู่อย่างจำกัด

- การออกแบบผลิตภัณฑ์ (Computer-Aided Technologies: CAx) คือ กระบวนการสร้างผลิตภัณฑ์ใหม่เพื่อจำหน่ายให้แก่ลูกค้า

- การจัดการกระบวนการผลิต (Manufacturing Process Management: MPM) เป็นการรวบรวมเทคโนโลยีและวิธีการที่ใช้ในการกำหนดวิธีการผลิตผลิตภัณฑ์

- การจัดการข้อมูลผลิตภัณฑ์ (Product Data Management: PDM) มุ่งเน้นการรวบรวมและดูแลรักษาข้อมูลเกี่ยวกับผลิตภัณฑ์และ/หรือบริการ ตลอดอายุการพัฒนาและใช้งาน การจัดการการเปลี่ยนแปลง เป็นส่วนสำคัญของ PDM/PLM

ข้อสังเกต: แม้ว่ากระบวนการจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) ไม่จำเป็นต้องใช้ซอฟต์แวร์ประยุกต์ แต่ความซับซ้อนของธุรกิจและอัตราการเปลี่ยนแปลงที่รวดเร็ว องค์กรต่างๆจำเป็นต้องดำเนินการอย่างรวดเร็วที่สุด

บทนำสู่กระบวนการพัฒนา

แก้หัวใจหลักของ PLM (การจัดการวงจรชีวิตผลิตภัณฑ์) คือ การสร้างและบริหารจัดการข้อมูลผลิตภัณฑ์ทั้งหมดไว้ที่ศูนย์กลาง รวมถึงเทคโนโลยีที่ใช้ในการเข้าถึงข้อมูลเหล่านั้น PLM พัฒนาจากเครื่องมือเฉพาะทางอย่าง CAD, CAM และ PDM แต่ปัจจุบันมองว่าเป็นการบูรณาการเครื่องมือ บุคลากร วิธีการ และกระบวนการต่างๆ ตลอดอายุผลิตภัณฑ์[12] ไม่ได้มุ่งเน้นแค่ซอฟต์แวร์ แต่เป็นกลยุทธ์ทางธุรกิจด้วย

เพื่อความเข้าใจง่าย ขั้นตอนที่อธิบายต่อไปนี้ แสดงตามรูปแบบเวิร์คโฟลว์วิศวกรรมแบบลำดับขั้นตอนดั้งเดิม ลำดับที่แน่นอนของกิจกรรมและงานต่างๆ อาจแตกต่างกันไปตามผลิตภัณฑ์และอุตสาหกรรมที่เกี่ยวข้อง แต่กระบวนการหลักมีดังนี้:[13]

- ความคิดริเริ่ม (Conceive)

- กำหนดสเปค (Specification)

- ออกแบบแนวคิด (Concept design)

- การออกแบบ (Design)

- ออกแบบรายละเอียด (Detailed design)

- การตรวจสอบและวิเคราะห์ (Validation and analysis)

- ออกแบบเครื่องมือ (Tool design)

- การผลิต (Realise)

- วางแผนการผลิต (Plan manufacturing)

- การผลิต (Manufacture)

- ประกอบ (Build/Assemble)

- การทดสอบ (ควบคุมคุณภาพ) - Test (quality control)

- การบริการ (Service)

- ขายและจัดส่ง (Sell and deliver)

- ใช้งาน (Use)

- บำรุงรักษาและสนับสนุน (Maintain and support)

- กำจัด (Dispose)

เหตุการณ์สำคัญที่สำคัญคือ:

- การสั่ง (Order)

- แนวคิด (Idea)

- เริ่มต้น (Kickoff)

- ยุติการออกแบบ (Design freeze)

- เปิดตัว (Launch)

ความเป็นจริงมีความซับซ้อนมากกว่านั้น บุคลากรและแผนกต่างๆ ไม่สามารถทำงานแยกส่วนได้ และกิจกรรมหนึ่งๆ ไม่สามารถเสร็จสิ้นอย่างสิ้นเชิงแล้วจึงเริ่มกิจกรรมถัดไปได้ การออกแบบเป็นกระบวนการที่ต้องวนซ้ำ บ่อยครั้งที่ต้องปรับเปลี่ยนการออกแบบเนื่องจากข้อจำกัดด้านการผลิตหรือความต้องการที่ขัดแย้งกัน โอกาสที่คำสั่งซื้อของลูกค้าจะตรงตามกำหนดเวลานั้น ขึ้นอยู่กับประเภทของอุตสาหกรรมและลักษณะการผลิตสินค้า เช่น ผลิตตามคำสั่ง (built to order) ออกแบบตามคำสั่ง (engineered to order) หรือ ประกอบตามคำสั่ง (assembled to order)

ระยะของวงจรชีวิตผลิตภัณฑ์และเทคโนโลยีที่เกี่ยวข้อง

แก้มีซอฟต์แวร์มากมายที่พัฒนาขึ้นเพื่อจัดระเบียบและบูรณาการขั้นตอนต่างๆ ในวงจรชีวิตของผลิตภัณฑ์ PLM ไม่ใช่ซอฟต์แวร์เดี่ยว แต่เป็นชุดเครื่องมือและวิธีการทำงานที่เชื่อมโยงกัน เพื่อแก้ไขแต่ละขั้นตอนของวงจรชีวิต เชื่อมโยงงานต่างๆ หรือจัดการกระบวนการทั้งหมด บางบริษัทซอฟต์แวร์ครอบคลุม PLM ทั้งหมด ขณะที่บางบริษัทมีแอปพลิเคชันเฉพาะด้าน แอปพลิเคชันบางตัวครอบคลุมหลายด้านของ PLM ต่อไปนี้เป็นภาพรวมของด้านต่างๆ ภายใน PLM การจัดกลุ่มง่ายๆ อาจไม่ตรงเสมอ หลายส่วนทับซ้อนกัน และซอฟต์แวร์หลายตัวครอบคลุมมากกว่าหนึ่งด้าน อีกทั้งไม่ควรมองข้ามว่าเป้าหมายหลักของ PLM คือ การรวบรวมความรู้ที่นำไปใช้ซ้ำสำหรับโครงการอื่นๆ และประสานการพัฒนาผลิตภัณฑ์หลายรายการควบคู่กันไป PLM เกี่ยวข้องกับกระบวนการทางธุรกิจ บุคลากร และวิธีการ มากพอๆ กับโซลูชันแอปพลิเคชันซอฟต์แวร์ แม้ว่า PLM จะเกี่ยวข้องกับงานวิศวกรรมเป็นหลัก แต่ยังรวมถึงกิจกรรมทางการตลาด เช่น การจัดการพอร์ตโฟลิโอผลิตภัณฑ์ (PPM) โดยเฉพาะอย่างยิ่งกับการพัฒนาผลิตภัณฑ์ใหม่ (NPD) แต่ละอุตสาหกรรมมีรูปแบบวงจรชีวิตหลายแบบที่ต้องพิจารณา แต่ส่วนใหญ่ค่อนข้างคล้ายคลึงกัน ต่อไปนี้เป็นรูปแบบวงจรชีวิตที่เป็นไปได้หนึ่งแบบ แม้จะเน้นผลิตภัณฑ์ฮาร์ดแวร์ แต่เฟสที่คล้ายคลึงกันก็สามารถอธิบายผลิตภัณฑ์หรือบริการใดๆ รวมถึงผลิตภัณฑ์ที่ไม่ใช่เทคนิคหรือซอฟต์แวร์:[14]

ระยะที่ 1: ความคิดริเริ่ม

แก้จินตนาการ, กำหนดรายละเอียด, วางแผน, คิดค้น

แก้ขั้นตอนแรกคือการกำหนดความต้องการของผลิตภัณฑ์ โดยพิจารณาจากมุมมองของลูกค้า บริษัท ตลาด และหน่วยงานกำกับดูแล จากข้อมูลจำเพาะเหล่านี้ สามารถกำหนดพารามิเตอร์ทางเทคนิคที่สำคัญของผลิตภัณฑ์ได้ ควบคู่ไปกันนั้น จะมีการออกแบบแนวคิดเบื้องต้น ซึ่งกำหนดทั้งรูปลักษณ์และฟังก์ชันการทำงานหลักของผลิตภัณฑ์ กระบวนการเหล่านี้ใช้วิธีการนำเสนอที่หลากหลาย ตั้งแต่การใช้ดินสอกับกระดาษ โมเดลดิน ไปจนถึงซอฟต์แวร์ออกแบบอุตสาหกรรมด้วยคอมพิวเตอร์ 3 มิติ (CAID)

ในบางกรณี ขั้นตอนคิดริเริ่มอาจรวมถึงการลงทุนทรัพยากรเพื่อวิจัยหรือวิเคราะห์ตัวเลือก ตัวอย่างเช่น การพัฒนาเทคโนโลยีให้มีความพร้อมเพียงพอที่จะก้าวไปสู่ขั้นตอนต่อไป อย่างไรก็ตาม วิศวกรรมวงจรชีวิตเป็นกระบวนการที่วนซ้ำ มีความเป็นไปได้เสมอที่บางอย่างในแต่ละขั้นตอนอาจไม่ราบรื่น จนต้องย้อนกลับไปยังขั้นตอนก่อนหน้า ซึ่งอาจย้อนกลับไปไกลถึงขั้นตอนคิดริเริ่มหรือวิจัยก็ได้ มีตัวอย่างมากมายที่สามารถยกมาอธิบาย

ขั้นตอนการพัฒนาผลิตภัณฑ์ใหม่ เป็นขั้นตอนที่รวบรวมและประเมินความเสี่ยงทั้งทางการตลาดและเทคนิค โดยใช้วิธีการวัดตัวชี้วัดสำคัญ (KPI) และการสร้างแบบจำลองการให้คะแนน

ระยะที่ 2: การออกแบบ (Design)

แก้บรรยาย, นิยาม, พัฒนา, ทดสอบ, วิเคราะห์ และตรวจสอบความถูกต้อง

แก้ขั้นตอนนี้มุ่งเน้นการออกแบบและพัฒนาผลิตภัณฑ์อย่างละเอียด เริ่มต้นตั้งแต่การสร้างแบบจำลองเพื่อทดสอบ ไปจนถึงการวางจำหน่ายผลิตภัณฑ์อย่างเต็มรูปแบบ นอกจากนี้ ยังครอบคลุมการออกแบบใหม่และปรับปรุงผลิตภัณฑ์ที่มีอยู่เดิม รวมถึงการออกแบบให้หมดอายุขัย[15] เครื่องมือหลักที่ใช้ในการออกแบบและพัฒนาคือ CAD ซึ่งสามารถเป็นการวาดภาพ/เขียนแบบ 2 มิติ หรือการสร้างโมเดล 3 มิติแบบพารามิเตอร์ ซอฟต์แวร์ประเภทนี้มักมีเทคโนโลยีต่างๆ บรรจุอยู่ เช่น การสร้างแบบจำลองผสม (Hybrid Modeling), วิศวกรรมย้อนกลับ (Reverse Engineering), วิศวกรรมฐานความรู้ (Knowledge-based engineering: KBE), การทดสอบแบบไม่ทำลาย (Nondestructive testing: NDT) และการสร้างชุดประกอบ (Assembly construction)

นตอนนี้ครอบคลุมสาขาวิชาวิศวกรรมหลายสาขา เช่น เครื่องกล ไฟฟ้า อิเล็กทรอนิกส์ ซอฟต์แวร์ (ระบบฝังตัว) และเฉพาะทาง เช่น สถาปัตยกรรม การบินและอวกาศ ยานยนต์ … นอกเหนือจากการสร้างเรขาคณิตจริงแล้ว ยังมีการวิเคราะห์ส่วนประกอบและส่วนประกอบผลิตภัณฑ์ มีการใช้ซอฟต์แวร์ CAE (computer-aided engineering) เพื่อทำการจำลอง ตรวจสอบ และปรับแต่ง โดยซอฟต์แวร์เหล่านี้อาจเชื่อมต่อกับโปรแกรม CAD หรือเป็นแบบแยกเดี่ยว ตัวอย่างงานที่ใช้ซอฟต์แวร์ CAE ได้แก่ การวิเคราะห์ความเครียด (Stress analysis), การวิเคราะห์ธาตุจำกัด (Finite Element Analysis: FEA), จลนศาสตร์ (kinematics), พลศาสตร์ของไหลเชิงคำนวณ (Computational Fluid Dynamics: CFD) และการจำลองเหตุการณ์ทางกล (Mechanical Event Simulation: MES) นอกจากนี้ ยังมีการใช้ CAQ (computer-aided quality) สำหรับงานวิเคราะห์ความคลาดเคลื่อนตามมิติ (Dimensional tolerance analysis) งานอีกอย่างที่อีกหนึ่งงานที่ดำเนินการในขั้นตอนนี้คือ การจัดหาชิ้นส่วนที่ซื้อมาจากภายนอก ซึ่งอาจใช้ระบบการจัดซื้อจัดจ้างมาช่วยเหลือ

ระยะที่ 3: การผลิต (Realise)

แก้ผลิต, ทำ, สร้าง, จัดหา, จำหน่าย และส่งมอบ

แก้เมื่อการออกแบบชิ้นส่วนของผลิตภัณฑ์เสร็จสมบูรณ์ ขั้นตอนต่อไปคือการกำหนดวิธีการผลิต ซึ่งรวมถึงงาน CAD เช่น การออกแบบเครื่องมือ ครอบคลุมการสร้างคำสั่งสำหรับเครื่องจักร CNC (CNC machining instructions) สำหรับชิ้นส่วนของผลิตภัณฑ์ รวมถึงการสร้างเครื่องมือเฉพาะสำหรับการผลิตชิ้นส่วนเหล่านั้น โดยใช้ซอฟต์แวร์ การผลิตโดยใช้คอมพิวเตอร์ช่วย (Computer-Aided Manufacturing: CAM) แบบผสมผสานหรือแยกเดี่ยว นอกจากนี้ ยังมีการใช้เครื่องมือวิเคราะห์สำหรับการจำลองกระบวนการผลิต เช่น การหล่อ การขึ้นรูป และการขึ้นรูปด้วยแม่พิมพ์

เมื่อกำหนดวิธีการผลิตเรียบร้อย ขั้นตอนนี้จะเริ่มใช้ CPM ซึ่งเกี่ยวข้องกับเครื่องมือ CAPE (วิศวกรรมการผลิตโดยใช้คอมพิวเตอร์ช่วย) หรือ CAP/CAPP (การวางแผนการผลิตโดยใช้คอมพิวเตอร์ช่วย) สำหรับการวางผังโรงงาน โรงกลั่น และสถานที่ รวมถึงการจำลองกระบวนการผลิต เช่น การจำลองไลน์กด (press-line simulation) การยศาสตร์อุตสาหกรรม (industrial ergonomics) ตลอดจนการจัดการเลือกเครื่องมือ

หลังจากผลิตชิ้นส่วนแล้ว รูปทรงทางเรขาคณิตและขนาดของชิ้นส่วนจะถูกตรวจสอบเทียบกับข้อมูล CAD ต้นฉบับ โดยใช้เครื่องมือและซอฟต์แวร์ CAI (ตรวจสอบที่ใช้คอมพิวเตอร์ช่วย) ควบคู่ไปกับงานวิศวกรรม จะมีการกำหนดรูปแบบผลิตภัณฑ์สำหรับฝ่ายขาย และจัดทำเอกสารการตลาด ซึ่งอาจรวมถึงการถ่ายโอนข้อมูลวิศวกรรม (ข้อมูลเรขาคณิตและรายการชิ้นส่วน) ไปยังโปรแกรมกำหนดค่าการขายบนเว็บไซต์ (web-based sales configurator) และระบบการเผยแพร่บนเดสก์ท็อป อื่นๆ

ระยะที่ 4: การบริการ (Service)

แก้ใช้งาน, ดำเนินการ, บำรุงรักษา, สนับสนุน, รักษาสภาพการใช้งาน, ยกเลิกการใช้งาน, ปลดประจำการ, นำกลับมาใช้ใหม่ และกำจัด

แก้อีกหนึ่งขั้นตอนของวงจรชีวิตผลิตภัณฑ์ คือ การจัดการข้อมูล "ระหว่างการใช้งาน" ซึ่งครอบคลุมการให้การสนับสนุนและข้อมูลแก่ลูกค้าและวิศวกรบริการ เพื่อใช้ในการซ่อมแซมและบำรุงรักษา รวมถึงการจัดการของเสียหรือการรีไซเคิล ขั้นตอนนี้เกี่ยวข้องกับการใช้เครื่องมือต่างๆ เช่น ซอฟต์แวร์การจัดการการบำรุงรักษา การซ่อมแซม และการยกเครื่อง (Maintenance, Repair, and Overhaul Management: MRO)

การพิจารณาการบริการที่มีประสิทธิภาพ เริ่มต้นตั้งแต่ช่วงออกแบบผลิตภัณฑ์ หรือแม้กระทั่งก่อนหน้านั้น โดยเป็นส่วนสำคัญของการจัดการวงจรชีวิตผลิตภัณฑ์ (Product Lifecycle Management: PLM) การจัดการวงจรชีวิตบริการ (Service Lifecycle Management: SLM) มีจุดสัมผัสที่สำคัญในทุกขั้นตอนของวงจรชีวิตผลิตภัณฑ์ ซึ่งจำเป็นต้องนำมาพิจารณา การเชื่อมโยงและเสริมสร้าง "ดิจิทัลเธรด" (Digital Thread) ร่วมกัน จะช่วยเพิ่มการมองเห็นข้อมูลในทุกแผนก ปรับปรุงคุณภาพข้อมูล และลดความล่าช้าและการแก้ไขงานซ้ำที่สิ้นเปลือง

ทุกผลิตภัณฑ์ย่อมมีการหมดอายุการใช้งาน ไม่ว่าจะเป็นการกำจัดหรือทำลายวัตถุหรือข้อมูล สิ่งเหล่านี้จำเป็นต้องได้รับการพิจารณาอย่างรอบคอบ เนื่องจากอาจมีกฎหมายควบคุม ซึ่งส่งผลตามมาได้

การพัฒนาการดำเนินงาน

แก้ในช่วงใช้งาน เจ้าของผลิตภัณฑ์อาจพบว่าชิ้นส่วนและวัสดุสิ้นเปลืองบางอย่าง อยู่ในช่วงปลายอายุการใช้งานแล้ว มีปัญหาเรื่องแหล่งผลิตที่ลดลง (Diminishing Manufacturing Sources: DMSMS) หรือ วัตถุดิบขาดแคลน (Material Shortages) หรือ กรณีที่สามารถปรับปรุงผลิตภัณฑ์ที่มีอยู่เดิม เพื่อรองรับตลาดผู้ใช้ที่กว้างขึ้นหรือตลาดผู้ใช้ใหม่ เกิดขึ้นได้ง่ายกว่าหรือประหยัดกว่าการออกแบบใหม่ทั้งหมด แนวทางการปรับปรุงผลิตภัณฑ์นี้ มักช่วยยืดอายุการใช้งานผลิตภัณฑ์ และชะลอการกำจัดปลายอายุการใช้งาน

ทุกระยะ: วงจรชีวิตผลิตภัณฑ์

แก้สื่อสาร จัดการ และทำงานร่วมกัน

แก้แม้แต่ละขั้นตอนที่กล่าวถึง จะดูเหมือนแยกออกจากกัน แต่ในความเป็นจริง โครงการไม่ได้ดำเนินไปอย่างต่อเนื่องหรือแยกจากโครงการพัฒนาผลิตภัณฑ์อื่นๆ โดยมีข้อมูลไหลเวียนระหว่างบุคลากรและระบบต่างๆ หัวใจสำคัญของ PLM คือ การประสานงานและจัดการข้อมูลนิยามผลิตภัณฑ์ ซึ่งครอบคลุมการจัดการการเปลี่ยนแปลงทางวิศวกรรมและสถานะการเผยแพร่ของชิ้นส่วน การกำหนดรูปแบบผลิตภัณฑ์ที่หลากหลาย การจัดการเอกสาร การวางแผนทรัพยากรโครงการ รวมถึงกำหนดเส้นเวลาและประเมินความเสี่ยง

เพื่อวัตถุประสงค์เหล่านี้ ต้องมีการจัดการข้อมูลทั้งในรูปแบบกราฟิก ตัวอักษร และข้อมูลอภิบรรณายุทธศาสตร์ เช่น รายการวัสดุของผลิตภัณฑ์ (Bills Of Materials: BOM) ในระดับแผนกวิศวกรรม ซอฟต์แวร์ที่ใช้จัดการข้อมูลประเภทนี้เรียกว่า การจัดการข้อมูลผลิตภัณฑ์ (Product Data Management: PDM) ส่วนในระดับองค์กรจะใช้ ซอฟต์แวร์การจัดการข้อมูลองค์กร (Enterprise Data Management: EDM) แม้ว่าความแตกต่างของระดับความยืดหยุ่นของระบบเหล่านี้อาจไม่ชัดเจนเสมอไป แต่โดยทั่วไป องค์กรต่างๆ มักจะมีระบบการจัดการข้อมูลอย่างน้อยสองระบบ ระบบเหล่านี้อาจเชื่อมโยงกับระบบองค์กรอื่นๆ เช่น การจัดการห่วงโซ่อุปทาน (Supply Chain Management: SCM), การบริหารความสัมพันธ์ลูกค้า (Customer Relationship Management: CRM) และ การวางแผนทรัพยากรองค์กร (Enterprise Resource Planning: ERP) นอกจากนี้ ยังมีระบบการจัดการโครงการสำหรับการวางแผนโครงการ/โปรแกรม เชื่อมโยงกับระบบเหล่านี้ด้วย

บทบาทสำคัญนี้ ครอบคลุมโดยเครื่องมือการพัฒนาผลิตภัณฑ์ร่วมมือกันมากมาย ซึ่งใช้งานได้ตลอดทั้งวงจรชีวิตและครอบคลุมองค์กรต่างๆ สิ่งนี้ต้องการเครื่องมือเทคโนโลยีมากมาย ในด้านการประชุม การแชร์ข้อมูล และการแปลข้อมูล โดยเฉพาะอย่างยิ่งในด้านการสร้างภาพผลิตภัณฑ์ ซึ่งรวมถึงเทคโนโลยีต่างๆ เช่น DMU (digital mock-up) การสร้างต้นแบบเสมือนจริงแบบดิจิทัลที่ดื่มด่ำ (real-time virtual prototyping) (virtual reality) และการสร้างภาพที่สมจริง (photo-realistic imaging)

ทักษะการใช้งาน

แก้เครื่องมือต่างๆ ที่ประกอบเป็นโซลูชัน PLM (เช่น CAD, CAM, CAx...) ในเบื้องต้น ผู้เชี่ยวชาญเฉพาะด้านเป็นผู้ใช้งานหลัก โดยใช้เวลาและความพยายามในการฝึกฝนทักษะที่จำเป็น นักออกแบบและวิศวกรสร้างผลงานที่ยอดเยี่ยมด้วยระบบ CAD วิศวกรการผลิตกลายเป็นผู้ใช้ CAM ที่เชี่ยวชาญ ในขณะที่นักวิเคราะห์ ผู้ดูแลระบบ และผู้จัดการ เชี่ยวชาญเทคโนโลยีสนับสนุนอย่างเต็มที่ อย่างไรก็ตาม การใช้ประโยชน์จาก PLM อย่างเต็มที่ ต้องอาศัยบุคลากรที่มีทักษะหลากหลายจากทั่วทั้งองค์กร ร่วมมือกัน โดยแต่ละคนต้องสามารถเข้าถึงและดำเนินการกับข้อมูลทั้งขาเข้า (inputs) และข้อมูลขาออก (outputs) ของผู้อื่นได้

แม้ว่าเครื่องมือ PLM จะใช้งานง่ายขึ้น แต่การอบรมข้ามสายงานให้พนักงานทุกคนสามารถใช้เครื่องมือ PLM ทั้งหมดนั้น ไม่ใช่ทางออกที่เหมาะสม อย่างไรก็ตาม ขณะนี้มีการพัฒนาเพื่อให้ผู้ใช้งานทุกคนในระบบ PLM ใช้งานได้ง่ายขึ้น ความก้าวหน้าประการหนึ่งคือ การมีอินเทอร์เฟซผู้ใช้ (User Interface: UI) เฉพาะตามบทบาท โดยใช้ UI ที่ปรับแต่งได้ คำสั่งที่แสดงแก่ผู้ใช้จะเหมาะสมกับหน้าที่และความเชี่ยวชาญของพวกเขา

เทคนิคเหล่านี้ได้แก่:

- กระบวนการวิศวกรรมพร้อมกัน

- การออกแบบอุตสาหกรรม

- การออกแบบจากล่างขึ้นบน

- การออกแบบจากบนลงล่าง

- การออกแบบทั้งสองด้านประสานกับตรงกลาง

- กระบวนการออกแบบเบื้องต้น

- การออกแบบตามบริบท

- การออกแบบโมดูลาร์

- การพัฒนาผลิตภัณฑ์ใหม่ (NPD)

- การออกแบบเพื่อซิกส์ซิกมา (DFSS)

- การออกแบบเพื่อการผลิต / ประกอบ (DFMA)

- วิศวกรรมจำลองดิจิทัล

- การออกแบบตามข้อกำหนด

- การตรวจสอบที่ควบคุมด้วยสเปค

- การจัดการการกำหนดค่า

กระบวนการวิศวกรรมพร้อมกัน

แก้วิศวกรรมที่เกิดขึ้นพร้อมกัน เป็นกระบวนการทำงานที่แทนที่จะทำงานตามลำดับผ่านแต่ละขั้นตอน แต่ดำเนินงานหลายอย่างควบคู่กันไป ตัวอย่างเช่น เริ่มต้นออกแบบเครื่องมือทันทีที่การออกแบบรายละเอียดเริ่มต้น และก่อนที่การออกแบบรายละเอียดของผลิตภัณฑ์จะเสร็จสมบูรณ์ หรือ เริ่มต้นสร้างโมเดลของแข็งสำหรับการออกแบบรายละเอียดก่อนที่โมเดลพื้นผิวการออกแบบแนวคิดจะเสร็จสมบูรณ์ แม้ว่าวิธีนี้อาจไม่ได้ลดจำนวนกำลังคนทีจำเป็นสำหรับโครงการ เนื่องจากต้องมีการเปลี่ยนแปลงเพิ่มเติมเนื่องจากข้อมูลที่ไม่สมบูรณ์และเปลี่ยนแปลงไป แต่ก็ช่วยลดระยะเวลานำส่งมอบผลิตภัณฑ์และลดเวลาออกสู่ตลาดได้อย่างมาก[16]

ระบบ CAD แบบอิงฟีเจอร์ ช่วยให้สามารถทำงานกับโมเดล 3D แบบของแข็งและภาพวาด 2D ได้พร้อมกัน โดยใช้ไฟล์แยกกันสองไฟล์ ภาพวาดจะอ้างอิงข้อมูลในโมเดล ดังนั้นเมื่อโมเดลมีการเปลี่ยนแปลง ภาพวาดจะได้รับการปรับปรุงโดยอัตโนมัติ นอกจากนี้ แพ็คเกจ CAD บางตัว ยังอนุญาตให้คัดลอกเรขาคณิตแบบเชื่อมโยงระหว่างไฟล์ได้ ตัวอย่างเช่น อนุญาตให้คัดลอกการออกแบบชิ้นส่วนไปยังไฟล์ที่นักออกแบบเครื่องมือใช้ วิศวกรการผลิตจึงสามารถเริ่มทำงานกับเครื่องมือได้ก่อนการตรึงการออกแบบขั้นสุดท้าย เมื่อขนาดหรือรูปร่างของการออกแบบมีการเปลี่ยนแปลง เรขาคณิตของเครื่องมือจะได้รับการปรับปรุงตามไปด้วย

วิศวกรรมพร้อมกัน ยังมีข้อดีเพิ่มเติมในการสร้างการสื่อสารระหว่างแผนกต่างๆ ได้ดีขึ้นและรวดเร็วขึ้น ช่วยลดโอกาสการเปลี่ยนแปลงการออกแบบในภายหลังอันมีราคาแพง วิธีการนี้ใช้แนวทางป้องกันปัญหา แทนที่จะเป็นวิธีการแก้ปัญหาและออกแบบใหม่ตามวิศวกรรมแบบลำดับดั้งเดิม

การออกแบบจากล่างขึ้นบน

แก้การออกแบบจากล่างขึ้นบน (CAD เป็นศูนย์กลาง) เกิดขึ้นเมื่อการกำหนดโมเดล 3 มิติของผลิตภัณฑ์ เริ่มต้นด้วยการสร้างชิ้นส่วนแต่ละชิ้น จากนั้นจึงนำชิ้นส่วนเหล่านั้นมารวมเข้าด้วยกันในรูปแบบเสมือนจริงเป็นชุดย่อยหลายระดับ จนกระทั่งสามารถนิยามผลิตภัณฑ์ทั้งหมดได้แบบดิจิทัล บางครั้งเรียกสิ่งนี้ว่า "โครงสร้างตรวจสอบ" ซึ่งแสดงลักษณะที่ผลิตภัณฑ์จะมี BOM บรรจุรายการชิ้นส่วนทางกายภาพ (ของแข็ง) ทั้งหมดของผลิตภัณฑ์จากระบบ CAD นอกจากนี้ อาจ (แต่ไม่เสมอไป) ประกอบด้วย "รายการเบ็ดเตล็ด" อื่น ๆ ที่จำเป็นสำหรับผลิตภัณฑ์ขั้นสุดท้าย ซึ่งแม้ว่าจะมีมวลและปริมาตรทางกายภาพที่แน่นอน แต่โดยปกติแล้วจะไม่เกี่ยวข้องกับเรขาคณิต CAD เช่น สี กาว น้ำมัน เทปกาว และวัสดุอื่น ๆ

การออกแบบจากล่างขึ้นบน มักเน้นไปที่ความสามารถของเทคโนโลยีทางกายภาพที่มีอยู่จริง นำไปใช้กับโซลูชันที่เทคโนโลยีเหล่านี้เหมาะสมที่สุด เมื่อโซลูชันจากล่างขึ้นบนเหล่านี้มีคุณค่าในโลกแห่งความเป็นจริง การออกแบบจากล่างขึ้นบน สามารถมีประสิทธิภาพมากกว่าการออกแบบจากบนลงล่างได้มาก ความเสี่ยงของการออกแบบจากล่างขึ้นบน คือ มันมักจะให้คำตอบสำหรับปัญหาที่มีมูลค่าต่ำได้อย่างมีประสิทธิภาพ จุดเน้นของการออกแบบจากล่างขึ้นบนคือ "เราจะทำอะไรกับเทคโนโลยีนี้ได้อย่างมีประสิทธิภาพที่สุด" แทนที่จะเน้นจากบนลงล่าง ซึ่งก็คือ "สิ่งที่มีค่าที่สุดที่จะทำคืออะไร"

การออกแบบจากบนลงล่าง

แก้การออกแบบจากบนลงล่าง มุ่งเน้นไปที่ข้อกำหนดการทำงานระดับสูง โดยให้ความสำคัญกับเทคโนโลยีการใช้งานที่มีอยู่ค่อนข้างน้อย สเปคระดับบนสุดจะถูกแบ่งย่อยลงเป็นโครงสร้างและสเปคระดับล่างอย่างต่อเนื่อง จนกระทั่งไปถึงชั้นการใช้งานจริง ความเสี่ยงของการออกแบบจากบนลงล่าง คือ มันอาจไม่สามารถใช้ประโยชน์จากการประยุกต์ใช้เทคโนโลยีทางกายภาพที่มีอยู่ได้อย่างมีประสิทธิภาพ เนื่องจากมีชั้นของการแยกประเภทระดับล่างมากเกินไปอันเนื่องมาจากการเดินตามเส้นทางของการแยกประเภทที่ไม่เหมาะสมกับส่วนประกอบที่มีอยู่ เช่น การกำหนดเซ็นเซอร์ การประมวลผล และองค์ประกอบการสื่อสารไร้สายแยกกัน แม้ว่าจะมีส่วนประกอบที่เหมาะสมที่รวมสิ่งเหล่านี้เข้าด้วยกันก็ตาม ข้อดีของการออกแบบจากบนลงล่างคือ มันยังคงมุ่งเน้นไปที่ข้อกำหนดโซลูชันที่เหมาะสมที่สุด

การออกแบบจากบนลงล่าง ที่เน้นชิ้นส่วน (part-centric) อาจช่วยลดความเสี่ยงบางประการของการออกแบบจากบนลงล่าง วิธีนี้เริ่มต้นด้วยโมเดลเค้าโครง ซึ่งมักเป็นสเก็ตช์ 2 มิติแบบง่ายที่กำหนดขนาดพื้นฐานและพารามิเตอร์สำคัญบางอย่าง ซึ่งอาจรวมถึงองค์ประกอบการออกแบบอุตสาหกรรมบางส่วน เรขาคณิตจากส่วนนี้จะถูกคัดลอกแบบเชื่อมโยงไปยังระดับถัดไป ซึ่งแสดงถึงระบบย่อยต่างๆ ของผลิตภัณฑ์ เรขาคณิตจากส่วนนี้จะถูกคัดลอกลงไปยังระดับถัดไปโดยเชื่อมโยง ซึ่งแสดงถึงระบบย่อยต่างๆ ของผลิตภัณฑ์ จากนั้นเรขาคณิตในระบบย่อยจะถูกนำไปใช้เพื่อกำหนดรายละเอียดเพิ่มเติมในระดับด้านล่าง ขึ้นอยู่กับความซับซ้อนของผลิตภัณฑ์ ชุดประกอบนี้จะถูกสร้างขึ้นหลายระดับจนกว่าจะระบุนิยามพื้นฐานของชิ้นส่วน เช่น ตำแหน่งและขนาดหลัก จากนั้นข้อมูลนี้จะถูกคัดลอกลงในไฟล์ชิ้นส่วนโดยเชื่อมโยง ใในไฟล์เหล่านี้ ชิ้นส่วนจะมีรายละเอียดเพิ่มเติม ซึ่งเป็นจุดเริ่มต้นของการประกอบจากล่างขึ้นบนแบบคลาสสิก

การประกอบจากบนลงล่าง บางครั้งเรียกว่า "โครงสร้างควบคุม" (control structure) ถ้าไฟล์เดียวถูกใช้เพื่อกำหนดเค้าโครงและพารามิเตอร์สำหรับโครงสร้างตรวจสอบ มักเรียกว่า ไฟล์โครงร่าง (skeleton file)

วิศวกรรมป้องกันประเทศ ตามปกติจะพัฒนาโครงสร้างผลิตภัณฑ์จากบนลงล่าง กระบวนการทางวิศวกรรมระบบ[17] กำหนดการแบ่งย่อยฟังก์ชันการทำงานของข้อกำหนด จากนั้นจึงจัดสรรโครงสร้างผลิตภัณฑ์ทางกายภาพไปยังฟังก์ชันต่าง ๆ วิธีการจากบนลงล่างนี้ โดยปกติจะมีการพัฒนาโครงสร้างผลิตภัณฑ์ระดับล่างจากข้อมูล CAD เป็นโครงสร้าง หรือ การออกแบบจากล่างขึ้นบน

การออกแบบทั้งสองด้านต่อตรงกลาง

แก้การออกแบบทั้งสองด้านต่อตรงกลาง (BEATM) เป็นกระบวนการออกแบบที่พยายามรวมคุณสมบัติที่ดีที่สุดของการออกแบบจากบนลงล่าง และการออกแบบจากล่างขึ้นบนเป็นกระบวนการเดียว ผังกระบวนการออกแบบ BEATM อาจเริ่มต้นด้วยเทคโนโลยีที่เกิดขึ้นใหม่ที่แนะนำวิธีแก้ปัญหาที่อาจมีคุณค่า หรืออาจเริ่มต้นด้วยมุมมองจากบนลงล่างของปัญหาสำคัญที่ต้องการวิธีแก้ไข ไม่ว่าในกรณีใด คุณลักษณะสำคัญของวิธีการออกแบบ BEATM คือการมุ่งเน้นไปที่ปลายทั้งสองด้านของโฟลว์กระบวนการออกแบบทันที: มุมมองจากบนลงล่างของข้อกำหนดของโซลูชัน และมุมมองจากล่างขึ้นบนของเทคโนโลยีที่มีอยู่ซึ่งอาจให้คำมั่นสัญญาของ โซลูชั่นที่มีประสิทธิภาพ กระบวนการออกแบบ BEATM ดำเนินการจากปลายทั้งสองด้านเพื่อค้นหาการผสมผสานที่เหมาะสมที่สุดระหว่างข้อกำหนดจากบนลงล่าง และการใช้งานอย่างมีประสิทธิภาพจากล่างขึ้นบน ในลักษณะนี้ BEATM ได้แสดงให้เห็นว่าสามารถเสนอวิธีการที่ดีที่สุดทั้งสองวิธีได้อย่างแท้จริง แท้จริงแล้ว เรื่องราวความสำเร็จที่ดีที่สุดบางเรื่องจากบนลงล่างหรือจากล่างขึ้นบนประสบความสำเร็จเนื่องจากการใช้วิธีการ BEATM ที่ใช้งานง่ายแต่ไม่ได้สติ[ต้องการอ้างอิง] เมื่อใช้งานอย่างมีสติ BEATM จะมอบข้อได้เปรียบที่ทรงพลังยิ่งกว่าเดิม

กระบวนการออกแบบเบื้องต้น

แก้การโหลดด้านหน้ากำลังนำการออกแบบจากบนลงล่างไปสู่ขั้นต่อไป โครงสร้างการควบคุมและโครงสร้างการตรวจสอบที่สมบูรณ์ รวมถึงข้อมูลขั้นปลาย เช่น แบบร่าง การพัฒนาเครื่องมือ และแบบจำลอง CAM ถูกสร้างขึ้นก่อนที่จะมีการกำหนดผลิตภัณฑ์หรืออนุมัติการเริ่มต้นโครงการ แอสเซมบลีของไฟล์เหล่านี้ประกอบขึ้นเป็นเทมเพลตที่สามารถสร้างกลุ่มผลิตภัณฑ์ได้ เมื่อมีการตัดสินใจที่จะเลือกใช้ผลิตภัณฑ์ใหม่ พารามิเตอร์ของผลิตภัณฑ์จะถูกป้อนลงในโมเดลเทมเพลต และข้อมูลที่เกี่ยวข้องทั้งหมดจะได้รับการอัปเดต แน่นอนว่าโมเดลการเชื่อมโยงที่กำหนดไว้ล่วงหน้าจะไม่สามารถทำนายความเป็นไปได้ทั้งหมดได้ และจะต้องมีการทำงานเพิ่มเติม หลักการสำคัญคืองานทดลอง/การสืบสวนจำนวนมากได้เสร็จสิ้นไปแล้ว เทมเพลตเหล่านี้มีความรู้มากมายเพื่อนำมาใช้ซ้ำกับผลิตภัณฑ์ใหม่ ซึ่งจำเป็นต้องใช้ทรัพยากรเพิ่มเติม "ล่วงหน้า" แต่สามารถลดเวลาระหว่างการเริ่มโครงการและการเปิดตัวได้อย่างมาก อย่างไรก็ตาม วิธีการดังกล่าวจำเป็นต้องมีการเปลี่ยนแปลงองค์กร เนื่องจากความพยายามด้านวิศวกรรมจำนวนมากถูกย้ายไปยังแผนกพัฒนา "ออฟไลน์" ถือได้ว่าเป็นการเปรียบเทียบการสร้าง รถยนต์แนวคิด เพื่อทดสอบเทคโนโลยีใหม่ๆ สำหรับผลิตภัณฑ์ในอนาคต แต่ในกรณีนี้ งานนี้จะนำไปใช้โดยตรงสำหรับผลิตภัณฑ์รุ่นต่อไป

การออกแบบตามบริบท

แก้ส่วนประกอบแต่ละชิ้นไม่สามารถสร้างแยกกันได้ ส่วนประกอบแบบจำลอง CAD และ CAID ถูกสร้างขึ้นภายในบริบทของส่วนประกอบอื่น ๆ บางส่วนหรือทั้งหมดภายในผลิตภัณฑ์ที่ได้รับการพัฒนา สามารถทำได้โดยใช้เทคนิค การสร้างแบบจำลองการประกอบ เรขาคณิตของส่วนประกอบอื่นๆ สามารถดูและอ้างอิงได้ภายในเครื่องมือ CAD ที่ใช้งานอยู่ ส่วนประกอบอ้างอิงอื่นๆ อาจจะหรืออาจจะไม่ถูกสร้างขึ้นโดยใช้เครื่องมือ CAD เดียวกัน โดยเรขาคณิตของส่วนประกอบเหล่านั้นจะถูกแปลจากรูปแบบการพัฒนาผลิตภัณฑ์ร่วมกัน (CPD) อื่นๆ การตรวจสอบการประกอบบางอย่าง เช่น DMU ดำเนินการโดยใช้ซอฟต์แวร์ แสดงภาพผลิตภัณฑ์ ด้วย

การจัดการวงจรชีวิตผลิตภัณฑ์และกระบวนการ (PPLM)

แก้การจัดการวงจรชีวิตผลิตภัณฑ์และกระบวนการ (PPLM) เป็นรูปแบบอื่นของ PLM ซึ่งกระบวนการที่ใช้สร้างผลิตภัณฑ์มีความสำคัญพอๆ กับตัวผลิตภัณฑ์เอง โดยปกติแล้ว นี่คือตลาดด้านวิทยาศาสตร์ชีวภาพและ เคมีภัณฑ์พิเศษ ขั้นสูง กระบวนการเบื้องหลังการผลิตสารประกอบที่กำหนดเป็นองค์ประกอบสำคัญของการยื่นขอยาใหม่ตามกฎระเบียบ ด้วยเหตุนี้ PPLM จึงพยายามจัดการข้อมูลเกี่ยวกับการพัฒนากระบวนการในลักษณะเดียวกันกับที่ PLM พื้นฐานพูดถึงเกี่ยวกับการจัดการข้อมูลเกี่ยวกับการพัฒนาผลิตภัณฑ์

การใช้งาน PPLM แบบหนึ่งคือ Process Development Execution Systems (PDES) โดยทั่วไปแล้วพวกเขาจะใช้วงจรการพัฒนาทั้งหมดของการพัฒนาเทคโนโลยีการผลิตที่ใช้เทคโนโลยีขั้นสูง ตั้งแต่แนวคิดเริ่มแรก ไปจนถึงการพัฒนา และสู่การผลิต PDES บูรณาการบุคคลที่มีภูมิหลังที่แตกต่างกันจากนิติบุคคล ข้อมูล สารสนเทศและความรู้ และกระบวนการทางธุรกิจที่อาจแตกต่างกัน

ขนาดตลาด

แก้หลังจากภาวะ เศรษฐกิจถดถอยครั้งใหญ่ การลงทุนของ PLM ตั้งแต่ปี 2553 เป็นต้นไปมีอัตราการเติบโตที่สูงกว่าการใช้จ่ายด้านไอทีทั่วไปส่วนใหญ่ [18]

การใช้จ่ายรวมในซอฟต์แวร์และบริการ PLM คาดว่าจะอยู่ที่ 26 พันล้านดอลลาร์ต่อปีในปี 2563 โดยมีอัตราการเติบโตต่อปีโดยประมาณที่ 7.2% ตั้งแต่ปี 2564 ถึง 2571 [19] สิ่งนี้คาดว่าจะได้รับแรงหนุนจากความต้องการโซลูชันซอฟต์แวร์สำหรับฟังก์ชันการจัดการ เช่น การเปลี่ยนแปลง ต้นทุน การปฏิบัติตามข้อกำหนด ข้อมูล และการกำกับดูแล [19]

ปิรามิดของระบบการผลิต

แก้จากข้อมูลของ Malakooti (2013) [20] มีวัตถุประสงค์ระยะยาว 5 ประการที่ควรพิจารณาในระบบการผลิต:

- ต้นทุน: ซึ่งสามารถวัดได้เป็นหน่วยการเงิน และมักประกอบด้วยต้นทุนคงที่และต้นทุนผันแปร

- ผลผลิต: ซึ่งสามารถวัดได้ในแง่ของจำนวนผลิตภัณฑ์ที่ผลิตในช่วงเวลาหนึ่ง

- คุณภาพ: ซึ่งสามารถวัดได้ในแง่ของระดับความพึงพอใจของลูกค้า เป็นต้น

- ความยืดหยุ่น : ซึ่งถือได้ว่าความสามารถของระบบในการผลิตสินค้าได้หลากหลาย เช่น

- ความยั่งยืน: ซึ่งสามารถวัดได้ในแง่ของความสมบูรณ์ของระบบนิเวศ เช่น ผลกระทบทางชีวภาพและสิ่งแวดล้อมของระบบการผลิต

ความสัมพันธ์ระหว่างวัตถุทั้งห้านี้สามารถนำเสนอได้ในลักษณะปิรามิด โดยส่วนปลายเกี่ยวข้องกับต้นทุนที่ต่ำที่สุด ผลผลิตสูงสุด คุณภาพสูงสุด ความยืดหยุ่นสูงสุด และความยั่งยืนที่ยิ่งใหญ่ที่สุด จุดภายในปิรามิดนี้สัมพันธ์กับการผสมผสานเกณฑ์ห้าประการที่แตกต่างกัน ส่วนปลายของปิรามิดแสดงถึงระบบในอุดมคติ (แต่มีแนวโน้มว่าจะเป็นไปไม่ได้อย่างมาก) ในขณะที่ฐานของปิรามิดแสดงถึงระบบที่เลวร้ายที่สุด

อ้างอิง

แก้- ↑ Kurkin, Ondřej; Januška, Marlin (2010). "Product Life Cycle in Digital factory". Knowledge Management and Innovation: A Business Competitive Edge Perspective. Cairo: International Business Information Management Association (IBIMA): 1881–1886. ISBN 9780982148945.

- ↑ "About PLM". CIMdata. สืบค้นเมื่อ 25 February 2012.

- ↑ "What is PLM?". PLM Technology Guide. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 18 June 2013. สืบค้นเมื่อ 25 February 2012.

- ↑ Cunha, Luciano (20 July 2010). "Manufacturing Pioneers Reduce Costs By Integrating PLM & ERP". onwindows.com. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 11 February 2017. สืบค้นเมื่อ 7 February 2017.

- ↑ Wong, Kenneth (29 July 2009). "What PLM Can Learn from Social Media". คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 13 May 2016. สืบค้นเมื่อ 7 February 2017.

- ↑ 6.0 6.1 6.2 6.3 6.4 Hill, Jr., Sidney (May 2003). "How To Be A Trendsetter: Dassault and IBM PLM Customers Swap Tales From The PLM Front". COE newsnet. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 13 February 2009. สืบค้นเมื่อ 16 February 2023.

- ↑ Pearce, John A.; Robinson, Richard B. (1991). Formulation, implementation, and control of competitive strategy (4 ed.). Irwin. p. 315. ISBN 9780256083248. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 17 February 2017. สืบค้นเมื่อ 16 February 2023.

- ↑ Karniel, Arie; Reich, Yoram (2011). Managing the Dynamic of New Product Development Processes. A new Product Lifecycle Management Paradigm. Springer. p. 13. ISBN 9780857295699. สืบค้นเมื่อ 25 February 2012.

- ↑ Evans, Mike (April 2001). "The PLM Debate" (PDF). Cambashi. คลังข้อมูลเก่าเก็บจากแหล่งเดิม (PDF)เมื่อ 23 April 2012. สืบค้นเมื่อ 4 July 2017.

- ↑ Day, Martyn (15 April 2002). "What is PLM". Cad Digest. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 22 October 2015. สืบค้นเมื่อ 25 February 2012.

- ↑ Hill, Sidney (September 2006). "A winning strategy" (PDF). Manufacturing Business Technology. สืบค้นเมื่อ 25 February 2012.

- ↑ Kopei, Volodymyr; Onysko, Oleh; Barz, Cristian; Dašić, Predrag; Panchuk, Vitalii (February 2023). "Designing a Multi-Agent PLM System for Threaded Connections Using the Principle of Isomorphism of Regularities of Complex Systems". Machines. 11 (2): 263. doi:10.3390/machines11020263.

- ↑ Gould, Lawrence (12 January 2005). "Additional ABCs About PLM". Automotive Design and Production. คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 7 June 2010. สืบค้นเมื่อ 25 February 2012.

- ↑ "Product Life Cycle". Buy Strategy. สืบค้นเมื่อ 4 July 2017.

- ↑ Cooper, Tim, บ.ก. (2010). Longer Lasting Products: Alternatives to the Throwaway Society. Farnham, UK: Gower. ISBN 9780566088087.

- ↑ CE is so defined by the PACE consortium (Walker, 1997)

- ↑ Incose Systems Engineering Handbook, Version 2.0. July 2000. p. 358. สืบค้นเมื่อ 20 June 2012.

- ↑ "PLM Spending: A period of "Digestion" after two years of explosive growth". engineering.com. 27 August 2014. สืบค้นเมื่อ 19 December 2017.

- ↑ 19.0 19.1 "Product Lifecycle Management Market Size Report 2021-2028". grandviewresearch.com. สืบค้นเมื่อ 30 November 2021.

- ↑ Malakooti, Behnam (2013). Operations and Production Systems with Multiple Objectives. John Wiley & Sons. ISBN 9781118585375.

อ่านเพิ่มเติม

แก้- Bergsjö, Dag (2009). Product Lifecycle Management – Architectural and Organisational Perspectives (PDF). Chalmers University of Technology. ISBN 9789173852579.

- Grieves, Michael (2005). Product Lifecycle Management: Driving the Next Generation of Lean Thinking. McGraw-Hill. ISBN 9780071452304.

- Saaksvuori, Antti (2008). Product Lifecycle Management. Springer. ISBN 9783540781738.

แหล่งข้อมูลอื่น

แก้- วิกิมีเดียคอมมอนส์มีสื่อเกี่ยวกับ Product lifecycle management